|

|

Die badischen Maschinen der Gattung VIb

Insgesamt 173 Maschinen dieser Bauart wurden von der Badischen Staatseisenbahn im Zeitraum zwischen 1900 und 1908 sowie zwischen 1921 und 1923 beschafft. Der Entwurf kam von der Fa. Maffei, von der

auch 1900 die 15 Maschinen der Reihe 1 gebaut wurden. Die zeitgleich von der MBGK konstruierte VIa der Achsfolge 1C wurde nur in 2 Exemplaren beschafft und konnte sich gegen die VIb nicht behaupten.

Der Einsatz der Maschinen war für alle Haupt- und Nebenbahnen vom Eilgüterzug- bis zum leichten Schnellzugdienst vorgesehen. Die symmetrische Achsanordnung der 1’C1’-Maschinen mit

Adamsachsen bewährte sich gut. Für den Dienst auf der Steilrampe Hirschsprung - Hinterzarten der bad. Höllentalbahn hatten die Maschinen der Reihen eine um 1:18 nach hinten geneigte Feuerbüchse, damit diese auch bei

niedrigem Wasserstand bedeckt war. Charakteristisch war der zur Vergrösserung des Dampfraums angewandter Doppeldom mit Verbindungsrohr. Für den Einsatz auf der Höllentalbahn waren die Maschine mit einer

Gegendruckbremse ausgerüstet, der Zug zur Drosselung des Blasrohrs war auf der rechten Kesselseite angeordnet. Der Einsatz der bad. VIb in Verbindung mit der stufenweise lösbaren Westinghouse-Henry-Bremse

ermöglichte eine grundlegende Verbesserung des schwerfälligen Zahnradbetriebs auf der Steilstrecke. Die Maschinen hatten deshalb neben den normalen Bremsschläuchen auch den sogenannten Automaten, eine dreh- und

schwenkbare Rohrverbindung zur Kupplung der Druckluftleitung mit den Wagen. Die einstufige Luftpumpe der Bauart Knorr war auf der linken Seite angeordnet. Die Lokomotiven hatten einen Tachometer der Bauart Klose.

Die Schmierung erfolgte über eine Schmierpumpe der Bauart Ritter, die links im Führerhaus angeordnet war sowie über einen Natanöler auf dem Stehkessel. Die Vor- und Nachlaufräder waren mit Spurkranzschmierung

ausgestattet. Die Wasserkasten hatten ein Fassungsvermögen von 7 m³, die beiden runden Einfüllstutzen waren im hinteren Drittel angeordnet. Die Nachspeisung erfolgte mittels zweier Dampfstrahlpumpen der Bauart

Friedemann Nr. 9 über Speiseventile auf dem Kesselscheiltel. Der Kohlekasten fasste 2 t Kohle und wurde über einen mittig angeordneten Deckel verschlossen.

|

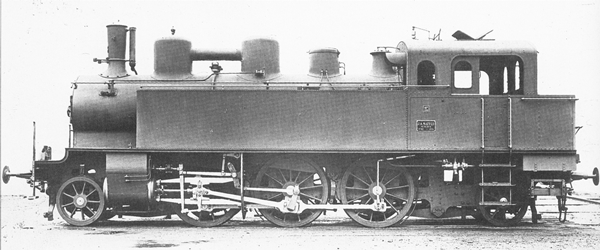

Die 233 war die letzte Maschine der 1. Lieferserie. Auffällig der gerade Abschluss der Gegengewichte.

|

Anhand diverser Vorbildunterlagen wurde die VIb rekonstruiert, hier eine Maschine der Reihe 1.

Die im Zeitraum zwischen 1921 und 1923 gebauten Maschinen hatten nach vorne abgeschrägte Wasserkasten, einschienige Kreuzkopfführungen, Kolbenschieber sowie Steuerungen mit Kuhnscher Schleife.

Die Maschinen bewährten sich außerordentlich gut, so daß von der DRG insgesamt 164 Maschinen als BR 751-3 übernommen wurden. Als letzte Maschine dieser Gattung wurde 1962 die 75299 des Bw

Haltingen ausgemustert.

Alle weiteren Maschinen wurden von der MBGK gebaut. Die nachfolgende Übersicht zeigt die Besonderheiten der einzelnen Baulose sowie die Änderungen späterer Lieferungen im Vergleich zur

Ursprungsausführung:

|

|

VIb Reihe 2 (MBGK 1901/02, 16 Maschinen)

Die Maschinen der zweiten (und aller weiteren) Lieferserien wurden bei der MBGK gefertigt. Sie unterschieden sich von der Ursprungsausführung in vielen Details, alle Hauptabmessungen wurden

jedoch beibehalten: Nachfolgend einige der auffälligsten Änderungen:

- sichelförmige Gegengewichte

- zusätzlicher zweiter Bremszylinder

- zusätzlicher 2. Hilfsluftbehälter

- Bremsbock bad. Bauart

- Luftpumpe einstufig links (und dadurch bedingt Blasrohrdrosselung rechts)

- vergrösserte Kleiderkasten unter dem Kohlebunker

- Verzicht auf die Gleiswinden

- geänderte hintere Pufferbohle

- Tachometer Bauart Haushälter mit Kettenantrieb

- zweiteilige Feuertür mit Doppelhebel

- Schmiergefässe für alle Achsen aussen am Rahmen

- Regenrinne

Die Lokomotiven der 2. Lieferserie hatten keine Repressionsbremse und waren deshalb nicht auf der Höllentalstrecke zugelassen.

|

|

|

|

|

|

VIb Reihe 3 (MBGK 1902, 22 Maschinen)

1902 wurden bei der MBGK weitere 22 Lokomotiven gefertigt. Sie unterschieden sich von der vorausgegangenen 2. Lieferung nur in wenigen Details:

- Tachometer Bauart Klose mit Kegel-/Stirnradgetriebe und seitlicher Blechverkleidung

- geänderte Repressionsbremse (12 Lokomotiven der 3. Lieferserie)

- nach hinten geneigte Feuerbüchsendecke

- eingezogener hinterer Wasserkastenabschluss

|

|

VIb Reihe 3, aufgenommen in Elzach. Gut zu erkennen sind die beiden unterschiedlichen Bremsschläuche (in Fahrtrichtung links der badische ‘Automat’) |

|

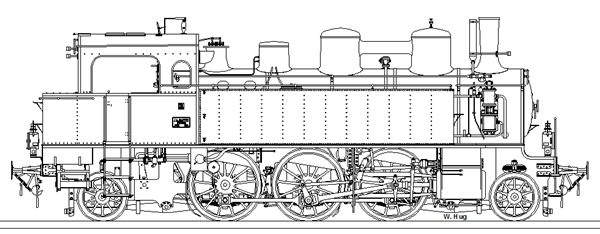

Längsschnitt durch die VIb Reihe 3 mit Repressionsbremse. |

|

VIb Reihe 4 (MBGK 1903, 10 Maschinen)

- Tachometer mit Kettenantrieb (Gall’sche Kette)

- Revisionsklappe für Schmierpumpe in der linken Führerhausseitenwand

- Waschluken in neuer Ausführung

- Blasrohr mit auswechselbarem Mundstück

|

|

|

|

VIb Reihe 5 (MBGK 1903/04, 11 Maschinen)

- Schmierpumpe Bauart Friedemann (Führerhaus links)

- Stehbolzen aus Mangankupfer

- Waschbolzen ersetzt durch Waschluken

|

|

VIb Reihe 6 (MBGK 1904, 5 Maschinen)

- runde Feuerbüchsendecke

- geänderte Wasserkasteneinfüllschacht

- drei Kohlekastendeckel

- Kesselisolierung aus Asbest

|

|

VIb Reihe 7 (MBGK 1906, 18 Maschinen)

Mit der Reihe 7 wurden weitere Änderungen realisiert:

- geänderte Sicherheitsventilel

- zweiter ‘Automat’ anstelle des Bremsschlauches

|

|

|

|

|

|

VIb Reihe 8 (MBGK 1908, 14 Maschinen)

|

|

Änderungen ab Reihe 8:

- Schmierpumpe Bauart Friedemann (Umlauf rechts)

- waagrechte, rund Feuerbüchsendecke

|

|

|

|

|

|

VIb Reihe 9 (MBGK 1908, 20 Maschinen)

- Tachometer Bauart Haushälter mit Kardanantrieb

- Pop-Sicherheitsventil

- grosse Schilder für Gattungsbezeichnung und Betriebsnummer

|

|

|

|

|

|

Badische VIb als H0-Modell von Liliput

Mit dem Epoche 1 - Modell wurde die vorläufig letzte Variante der Bad. VIb / BR 75 1-3 an den Fachhandel ausgeliefert. Nachgebildet wurde die Maschine

mit der Ordnungsnummer 235 aus der 5. Lieferserie von 1903. Leider sind wie so oft einige Unstimmigkeiten anzumerken.

Maßstäblichkeit

Wie die nachfolgende Tabelle mit der Zusammenstellung der Hauptabmessungen zeigt, ist das Liliput- Modell weitgehend maßstabsgetreu. Nennenswerte

Abweichungen gibt es beim Durchmesser der Treib-/ Kuppelräder sowie deren Achsstand.

|

Gegenstand/Maß

|

Vorbild

|

1:87

|

Liliput

|

Abweichung

|

|

|

mm

|

mm

|

mm

|

%

|

|

LüP

|

11760

|

135,2

|

135,1

|

0,0

|

|

Radstand (gesamt)

|

8400

|

96,6

|

96,3

|

-0,3

|

|

Radstand (Treib-/Kuppelrad)

|

3400

|

39,1

|

39,9

|

2,0

|

|

Raddurchmesser

|

1480

|

17,0

|

16,5

|

-3,0

|

|

Raddurchmesser (Vor-/ Nachlaufräder)

|

990

|

11,4

|

11,3

|

-0,9

|

|

Breite Führerhaus

|

2900

|

33,3

|

33,7

|

1,2

|

|

Höhe Schlot über SO

|

4152

|

47,7

|

47,7

|

0,0

|

|

Detailierung

Die VIb ist bereits die vierte badische Maschine von Liliput, die in Epoche 1 - Ausführung realisiert wurde

. Trotzdem hat man es bislang nicht für nötig gefunden, endlich einmal vorbildgerechte Bremsschläuche

oder Laternen zu realisieren. Man greift halt gerne auf vorhandene Bauteile zurück, mögen sie nun passen

oder nicht. Auf die Verkaufszahlen hat das keinen Einfluss, wohl aber auf die Produktionskosten. Im

Vergleich zur zuletzt ausgelieferten Xb hat die VIb wenigstens die richtige Ausführung der Luftpumpe.

Beim Vergleich des Modells mit der obigen Vorbildaufnahme der weitgehend mit der Reihe 5 übereinstimmenden Reihe 4 fallen folgende Unstimmigkeiten auf:

- vorbildwidrige Beschriftung

- Schmierpumpe vor dem Wasserkasten und nicht im Führerhaus

- nicht stimmige Aufstiegstritte (DRG)

- vorbildwidrige Laternen

- vorbildwidrige Bremsschläuche (als Zurüstteile)

- Stellstange und Hebel für Blasrohrverstellung fehlen

- Steuerungsträger, vorderes Sandfallrohr und Bremsbacken braunrot statt schwarz lackiert

- fehlende Laternenstützen am Schlot

- fehlendes Gestänge der Signaleinrichtungen auf dem Dach (bei der Xb noch nachgebildet!)

- ein- statt dreiteilige Kohlekastenabdeckung

Gasbehälter und Hilfsluftbehälter sind Steckteile aus Kunststoff und können einfach demontiert werden.

Die Werkzeugkasten liegen als Steckteile bei. Dadurch fällt es weniger auf, dass die hinteren Schienenräumer in der Luft hängen.

Die Steuerung - früher einmal der ein Highlight bei Liliputmodellen - besteht größtenteils aus einfachen

Stanzteilen, dadurch wirkt das Modell etwas “billig”. Die Kuppelstangenlager sind deutlich zu groß (200%

!) ausgefallen, ohne Beeinträchtigung der Funktionalität wäre das auch wesentlich filigraner möglich

gewesen. Die Hängeeisen sind Spritzgussteile aus Kunststoff, leider in abweichender Farbgebung.

|

|

|

|

Der gewählte Beschriftungstyp kam erst bei der VIb Reihe 9 in Anwendung, die Reihe 5 hatte noch die kleinen Tafeln mit

Gattungsbezeichnung und Ordnungsnummer. Heizstoffschilder kamen erst nach 1918 in Anwendung. Gasbehälter wurden erst später nachgerüstet, ebenfalls die

Hilfsluftbehälter unter dem Führerhaus. Diese Teile können jedoch mit geringen Aufwand demontiert werden. Auffällig die zu großen Kuppelstangenlager.

|

|

|

|

Die Maschinen der Reihe 5 hatten die Schmierpumpe im Führerhaus auf der linken Seite angeordnet, hierfür gab es eine

Wartungsklappe in der Führerhauswand. Das Modell hat die Schmierpumpe vorbildwidrig vor dem rechten Wasserkasten auf dem Umlauf angeordnet. Ebenfalls nicht

stimmig ist die Ausführung der Führerhaustrittstufen. Hier wurde vereinfacht die spätere Reichsbahnausführung gewählt. Beim Vorbild wurden die Griffstangen

links und rechts der Führerhaustür nach unten verlängert. An diesen waren die Aufstiegstritte befestigt.

|

|

Fahrwerk und Kessel sind aus Druckguss gefertigt, Gehäuse, Rauchkammer und Ansteckteile aus Kunststoff. Erfreulicherweise sind die

Griffstangen nicht mehr aus Kunststoff wie noch bei der Xb sondern aus Draht mit einer Stärke von 0,4 mm Durchmesser. Alle Leitungen sind aus Kunststoff.

Die Griffstangen am vorderen Pufferbohlenaufstieg, die Ölsperre auf dem vorderen Dampfdom und die Dampfpfeife sind ausgesprochen filigrane Kunststoffteile

und materialbedingt daher sehr empfindlich. Bei den Treib- und Kuppelrädern würden Spurkränze mit geringerer Höhe der Maschine besser zu Gesicht stehen.

Die Vor- und Nachlaufdeichsel hängen in der Luft, aufgrund der Radientauglichkeit wurde der Rahmen in diesen Bereichen stark ausgespart.

Lackierung und Finish

Fahrwerk und Aufbau des Modells sind in seidenmattem Schwarz lackiert, die Räder sind rotbraun. Steuerungsträger, Bremsbacken und die

vorderen Sandfallrohre sind ebenfalls rotbraun lackiert, hier wäre schwarz die bessere Wahl gewesen. Dieser Fehler ist jedoch vergleichsweise einfach zu

korrigieren. Die Beschriftung ist akkurat und bei entsprechender Vergrößerung lesbar, allerdings ist sie vorbildwidrig. Diese Beschriftungsvorschrift wurde

erst 1908 mit der Reihe 9 bei der Gattung VIb umgesetzt. Hier ist vermutlich Abhilfe ohne Neulackierung des Gehäuses nicht möglich.

Technik

Das Modell wird durch einen im Kessel bzw. in den Wasserkasten sitzenden Motor mit Schwungmasse angetrieben, der Antrieb erfolgt über

Stirnzahnräder auf die hintere Kuppelachse. Die Räder der hinteren Kuppelachse sind mit Haftreifen ausgestattet. Die Stromabnahme erfolgt über alle

Treib-/Kuppelräder sowie über die Nachlaufräder, letztere neigen dadurch vereinzelt zum Blockieren. Die mit Haftreifen ausgestatteten hinteren Kuppelräder

können allerdings keinen nennenswerten Anteil zur Stromversorgung beitragen. Das Modell hat eine Digitalschnittstelle, ein Lautsprecher kann nach Ausbau

der Stehkesselattrappe in dem freiwerdenden Bereich eingebaut werden. Der empfohlene Mindestradius beträgt 360 mm, für diese Radien dürfen die beiliegenden

Werkzeugkasten allerdings nicht montiert werden.

|

|

|

|

VIb 235 mit Unterstützung der 344 auf der Höllentalstrecke

|

|

|

|

Hier zum Vergleich noch einmal eine umgebaute VIb Reihe 1 auf Basis Fulgurex

|

|

Bad. VIb Spur 1 (scratch built)

|

|